Tubi senza saldatura

Come sono nati i tubi senza saldatura?

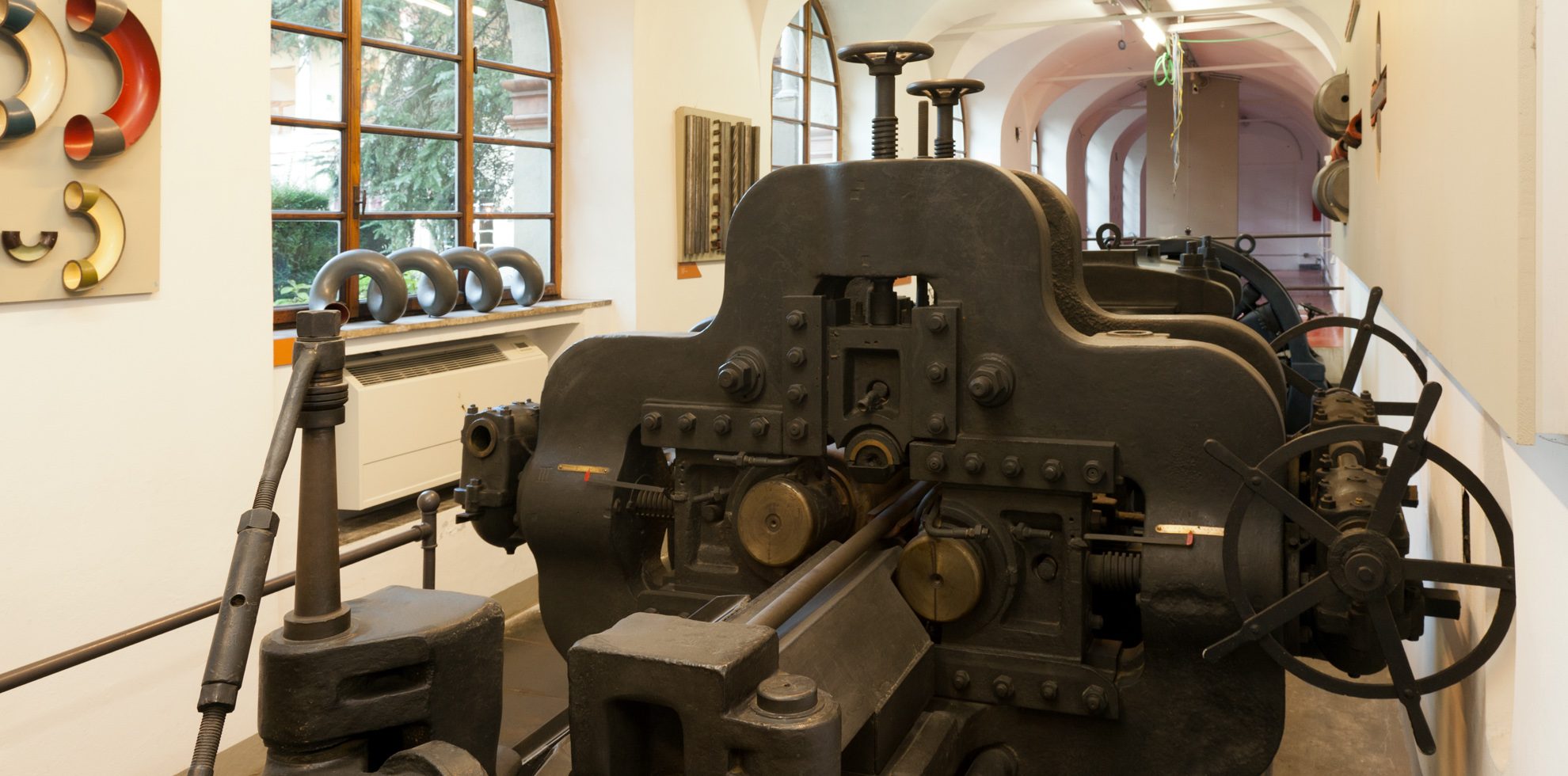

Nati dall’idea dei fratelli Mannessman, che nel 1886 ottennero il brevetto mondiale per una macchina perforatrice a due rulli incrociati (rotary piercing), i tubi senza saldatura precedettero i tubi saldati e trovarono subito largo impiego nell’industria. Successivamente il processo di produzione venne migliorato grazie all’aggiunta di nuovi macchinari, come la macchina automatica per la laminazione del tubo realizzata nel 1903 dalla azienda svizzera Ritteriefel, e successivamente come i vari tipi di macchine di estrusione e laminazione e di macchine spingitubo.

Gli impieghi e le applicazioni dei tubi senza saldatura

Prima che la tecnologia di produzione dei tubi saldati – che è successiva a quella dei tubi senza saldatura – raggiungesse la sua maturità, gli utilizzi erano diversi, visto che i tubi saldati erano tipicamente indicati per applicazioni low cost e in presenza di basse pressioni. Successivamente, grazie ai progressivi miglioramenti, i due tipi di tubi sono divenuti pressoché equivalenti, fatto salvo per alcune specifiche tecniche relative a spessori e diametri. Resta che per elevate pressioni di esercizio – superiori ai 250 bar – si preferiscono ancora i tubi senza saldatura, ritenuti più affidabili.

I tubi senza saldatura di ALTA spa

Partendo dal prodotto di base presente sul mercato, la superiorità dei TUBI Alta è dovuta alla lavorazione interna dei tubi che ALTA realizza in proprio con macchine e tecnologie proprietarie ed esclusive (una finitura che si adatta tanto ai tubi saldati quanto a quelli senza saldatura).

Sono pertanto particolarmente indicati per cilindri oleodinamici (che trovano impiego in macchine utensili, robot, carrelli elevatori, ascensori, gru, macchine agricole, paratie automatiche, generatori eolici, etc…) e per accumulatori oleodinamici: in pratica in ogni movimento assistito che richieda potenza e forza (idraulica nel nostro caso), con applicazioni delle più varie: dai compattatori di immondizia, agli apri cancelli, sino ai servosterzi delle auto e dei mezzi pesanti, dalle movimentazioni ferroviarie, alle presse e alle piegatrici.

Tubi senza saldatura per cilindri oleodinamici

I tubi senza saldatura per cilindri prodotti da ALTA Spa dalle elevate caratteristiche meccaniche e realizzati anche con acciai speciali.

VEDI

Tubi senza saldatura per accumulatori

Tubi senza saldatura per accumulatori

I tubi senza saldatura per accumulatori prodotti da ALTA Spa: ampia gamma dimensionale, elevate caratteristiche meccaniche e realizzazioni ad hoc.

VEDI

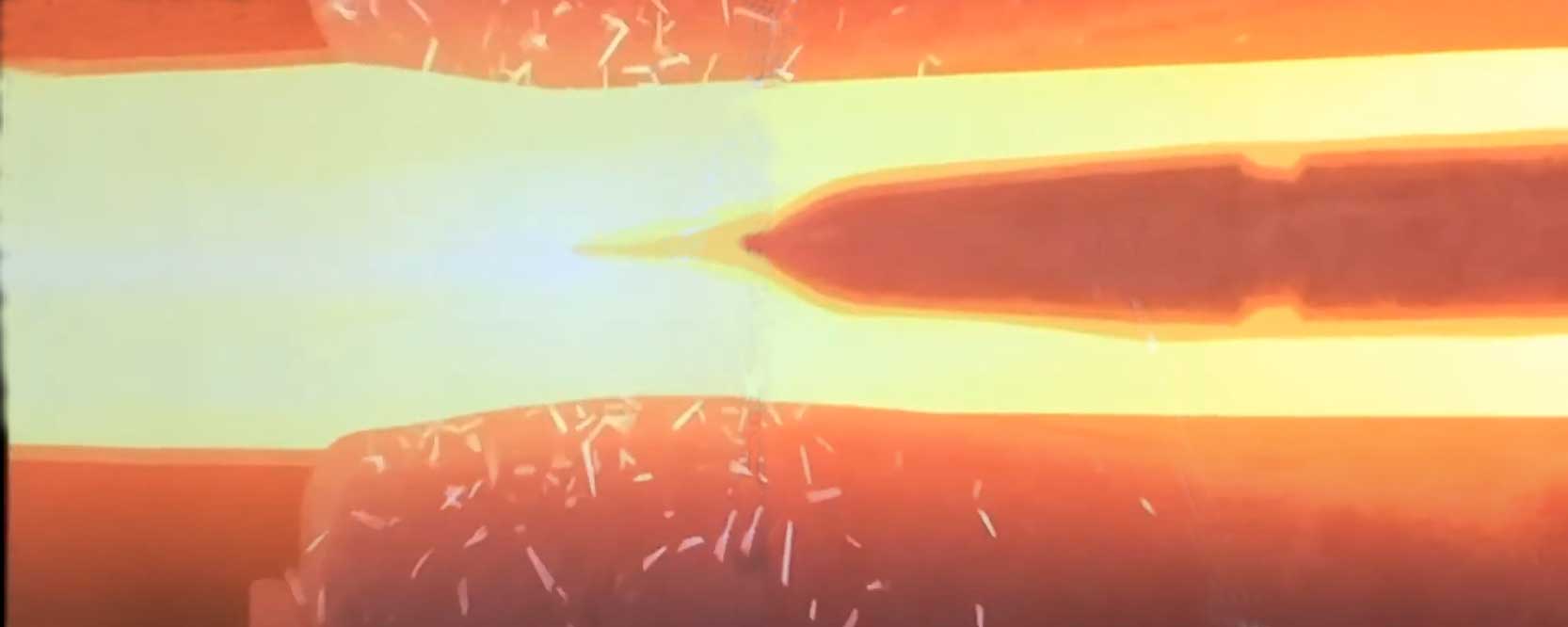

La foratura dei tubi e il processo di laminazione a caldo

Il processo prende il via attraverso l’iniziale foratura di tondoni, prima produzione derivata dalla colata di acciaio fuso. I tondoni, portati a una temperatura di circa 1100° per ottenere la massima duttilità, vengono forati a caldo (vedi il video qui sotto) mediante un astone dotato di una punta a ogiva che viene spinto con grande potenza contro il tondone che ruota. Alla operazione sommata di spinta e rotazione consegue la foratura con il risultato dell’allungamento del tondone mentre si sta trasformando in tubo. Il tubo così formato, ancora molto grezzo, si denomina “tubo madre” Le acciaierie sono dotate di strumenti con i quali produrre due o tre tubi madre, ciascuno in dimensione diversa e progressivamente di diametri inferiori in conformità alla diversità della gamma dimensionale di produzione e vendita. La lavorazione prosegue con l’immissione di uno dei tubi madre in un laminatoio a caldo di riduzione, che ruotando e comprimendo la sola superficie esterna, sfrutta la residua duttilità ridotta dalla diminuzione di temperatura, e migliora la superficie esterna e le tolleranze. I laminatoi sono dotati di numerose gabbie in successione, che hanno la capacità di ridurre ancora la dimensione esterna fino a quella di cui era stata programmata la produzione.

I materiali

La produzione dei tubi senza saldatura avviene rigorosamente utilizzando acciai di alta qualità.

- Acciaio E355, con minor contenuto di carbonio, in cui vengono aggiunte delle quantità di manganese e silicio, che offre buon equilibrio tra le caratteristiche meccaniche e la rigidità necessaria alla realizzazione di uno stelo, raggiungendo al contempo caratteristiche di resilienza di 27 Joule di media a -20°C*.

- Acciaio E410, un E355 con aggiunta di vanadio tra lo 0.08 e lo 0.15%. È disponibile solo in senza saldatura. Ha caratteristiche meccaniche superiori al E 355. Una delle sue caratteristiche principali è quella di “precipitare a caldo”: questo significa che se in una zona di tubo in acciaio E355 intervenisse una saldatura, le sue caratteristiche meccaniche scenderebbero a quelle del caldo da cui è stato prodotto. In presenza di Vanadio, la sua molecola tende a concentrarsi nella zona saldata, mantenendo un livello elevato delle caratteristiche meccaniche.

Differenza tra tubi senza saldatura e tubi saldati

- La continuità del materiale è a favore dei tubi senza saldatura (perché per l’appunto sono prodotti dal pieno), la precisione geometrica è a favore dei saldati (perché prodotti da una lamiera dallo spessore preciso e costante).

- I tubi senza saldatura sono in grado di sopportare pressioni più elevate.

- Per i tubi senza saldatura i difetti superficiali della billetta (il pezzo che esce dalla fornace) non possono essere eliminati dal processo di laminazione a caldo e successivamente a freddo. Nel processo di riduzione delle pareti (realizzazione dei diametri richiesti) i difetti possono essere eliminati solo parzialmente.

- I tubi in acciaio saldati nascono dal coil laminato a caldo come materia prima e la qualità superficiale della bobina come la qualità superficiale del tubo ed è più facile da controllare. La bobina laminata a caldo ha una elevata qualità superficiale. Perciò, la qualità superficiale dei tubi saldati è molto migliore di quella dei tubi senza saldatura.