Tuberías sin soldadura

¿Cómo surgieron los tubos sin soldadura?

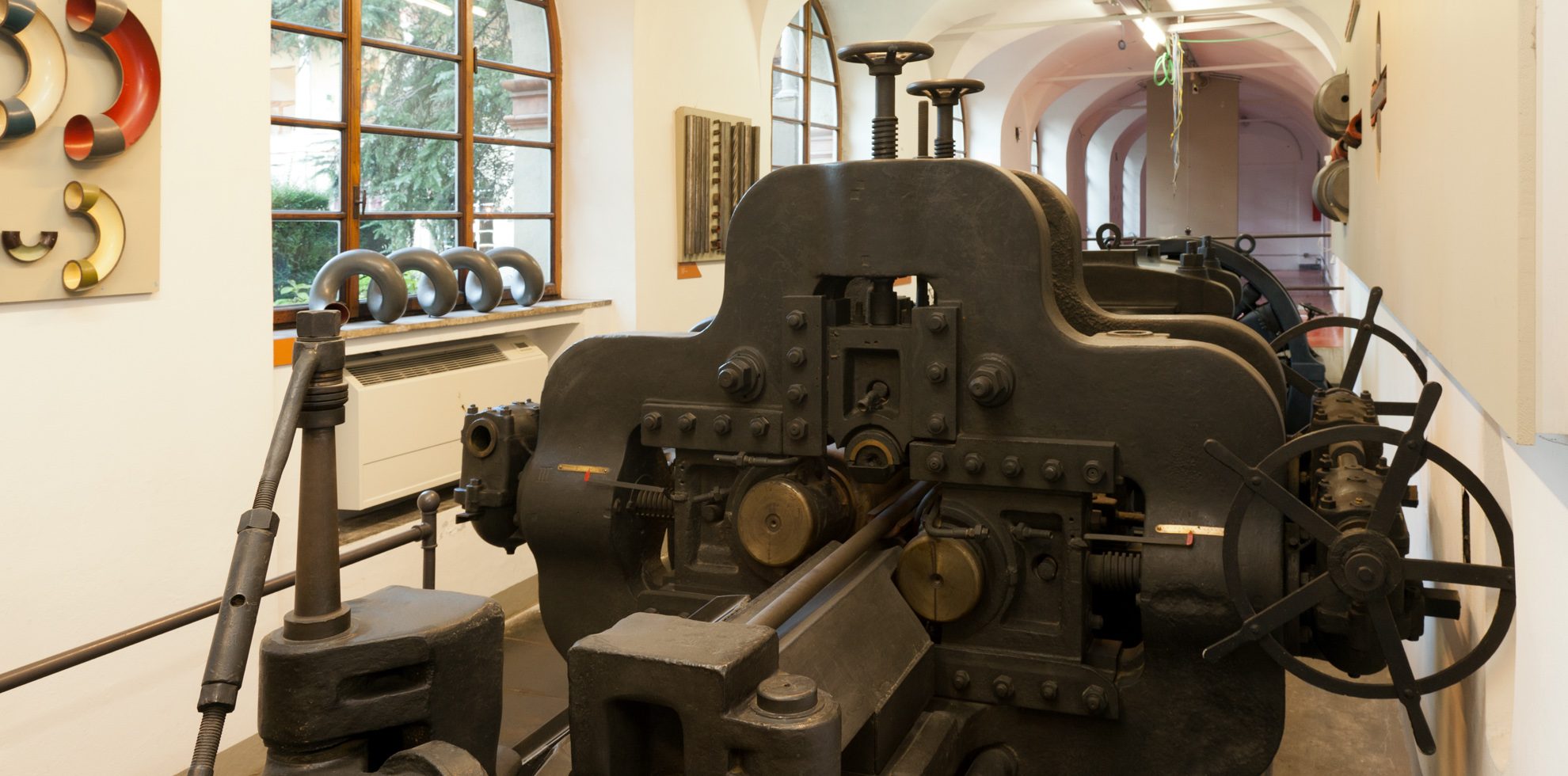

Surgen de la idea de los hermanos Mannessman, que en 1886 obtuvieron la patente mundial de una máquina perforadora con dos rodillos cruzados (rotary piercing), los tubos sin soldadura precedieron a los tubos soldados y pronto se utilizaron ampliamente en la industria. Posteriormente, el proceso de producción se mejoró con la incorporación de nueva maquinaria, como la laminadora de tubos automática fabricada en 1903 por la empresa suiza Ritteriefel, y más tarde como los diversos tipos de máquinas de extrusión y laminación y las máquinas de empuje de tubos.

Los usos y aplicaciones de los tubos sin soldadura

Antes de que la tecnología de producción de los tubos soldados —que es posterior a la de los tubos sin soldadura— alcanzara su madurez, los usos eran diferentes, ya que los tubos soldados solían ser adecuados para aplicaciones de bajo coste y baja presión. Posteriormente, gracias a las mejoras progresivas, los dos tipos de tubos se han convertido casi en equivalentes, excepto por ciertas especificaciones técnicas relativas a los espesores y los diámetros. Aun así, para presiones de funcionamiento elevadas —por encima de los 250 bares— se siguen prefiriendo los tubos sin soldadura, ya que se consideran más fiables.

Tubos sin soldadura de ALTA spa

Empezando por el producto básico del mercado, la superioridad de los tubos Alta se debe a la elaboración propia de los mismos, que ALTA fabrica internamente con máquinas y tecnologías propias y exclusivas (un acabado que sirve tanto para los tubos soldados como para los sin soldadura). Por tanto, son especialmente adecuados para los cilindros hidráulicos (utilizados en máquinas-herramienta, robots, carretillas elevadoras, ascensores, grúas, maquinaria agrícola, mamparas automáticas, generadores eólicos, etc.) y para los acumuladores hidráulicos: en la práctica, para cualquier movimiento asistido que requiera potencia y fuerza (hidráulica en nuestro caso), con las más variadas aplicaciones: desde compactadores de basura y abridores de puertas, hasta la dirección asistida de coches y vehículos pesados, movimientos ferroviarios, prensas y curvadoras.

Tubos sin soldadura para cilindros hidráulicos

Los tubos sin soldadura para cilindros producidos por ALTA Spa presentan elevadas propiedades mecánicas y se fabrican también con aceros especiales.

VER Tubos sin soldadura para acumuladores

Tubos sin soldadura para acumuladores

Los tubos sin soldadura para acumuladores producidos por ALTA Spa: amplia gama de medidas, elevadas propiedades mecánicas y realización ad hoc.

VEREl proceso de perforación y laminación en caliente del tubo

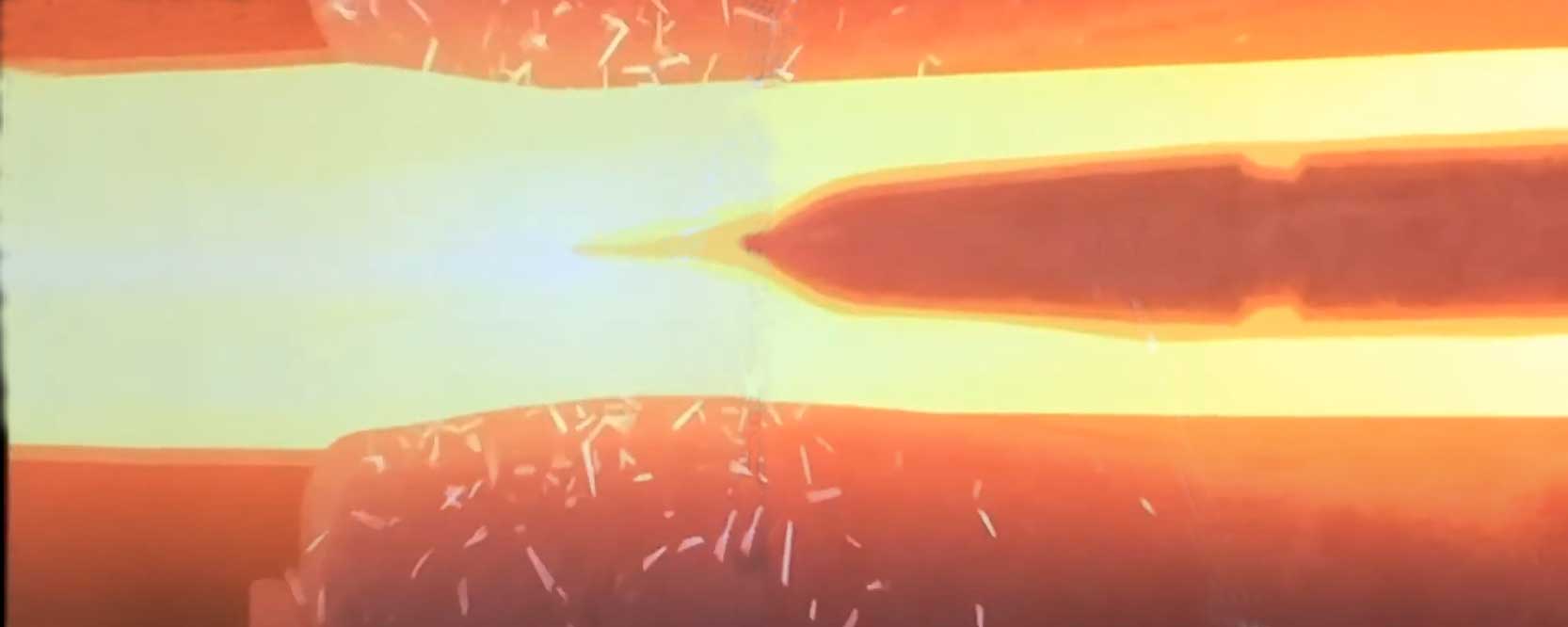

El proceso comienza con la perforación inicial de los redondos, la primera producción derivada de la fundición del acero fundido. Los redondos, llevados a una temperatura de unos 1100° para conseguir la máxima ductilidad, se laminan en caliente (ver vídeo más abajo) mediante una barra equipada con una punta ojival que se empuja con gran potencia contra el redondo que gira. La operación combinada de empuje y giro va seguida de la perforación, lo que provoca el alargamiento del redondo a medida que se va transformando en un tubo. El tubo formado de este modo, aún muy tosco, se denomina «tubo madre». Las fábricas de acero están equipadas con herramientas con las que se pueden producir dos o tres tubos madre, cada uno de ellos de un tamaño diferente y de diámetros progresivamente menores, según la diversidad de la gama dimensional de la producción y la venta. El procesamiento continúa con la introducción de uno de los tubos madre en un molino de reducción en caliente, que gira y comprime solo la superficie exterior, aprovechando la ductilidad residual reducida por el descenso de la temperatura, y mejora la superficie exterior y las tolerancias. Los trenes de laminación están equipados con varias jaulas en sucesión, que tienen la capacidad de reducir aún más la dimensión exterior hasta la prevista para la producción.

Los materiales

Los tubos sin soldadura se fabrican estrictamente con aceros de alta calidad.

- Acero E355, con un menor contenido en carbono, al que se le añaden cantidades de manganeso y silicio, que ofrece un buen equilibrio entre las propiedades mecánicas y la rigidez necesaria para fabricar una vara, a la vez que consigue unas características de resiliencia de 27 julios de media a -20°C*.

- Acero E410, un E355 con vanadio añadido entre un 0,08 y un 0,15 %. Solo está disponible sin soldadura. Tiene propiedades mecánicas superiores al E355. Una de sus principales características es que «precipita en caliente»: esto significa que si se produjera una soldadura en un tubo de acero E355, sus propiedades mecánicas descenderían a las del caliente a partir del cual ha sido fabricado. En presencia del vanadio, su molécula tiende a concentrarse en la zona soldada, manteniendo un alto nivel de propiedades mecánicas.

Diferencia entre tubos sin soldadura y soldados

- La continuidad del material juega a favor de los tubos sin soldadura (porque se producen a partir de un material sólido), en cambio, la precisión geométrica favorece a los tubos soldados (porque se producen a partir de una chapa con un espesor preciso y constante).

- Los tubos sin soldadura son capaces de soportar una presión mayor.

- En el caso de los tubos sin soldadura, los defectos superficiales de la palanquilla (la pieza que sale del horno) no pueden ser eliminados por el proceso de laminación en caliente y luego por el de laminación en frío. En el proceso de reducción de la pared (realización de los diámetros requeridos) los defectos solo pueden eliminarse parcialmente.

- Los tubos de acero soldado proceden de una bobina laminada en caliente como materia prima y tanto la calidad de la superficie de la bobina como la calidad de la superficie del tubo son más fáciles de controlar. La bobina laminada en caliente tiene una alta calidad superficial. Por lo tanto, la calidad de la superficie de los tubos soldados es mucho mayor que la de los tubos sin soldadura.