Dikişsiz borular

Dikişsiz borular nasıl doğdu?

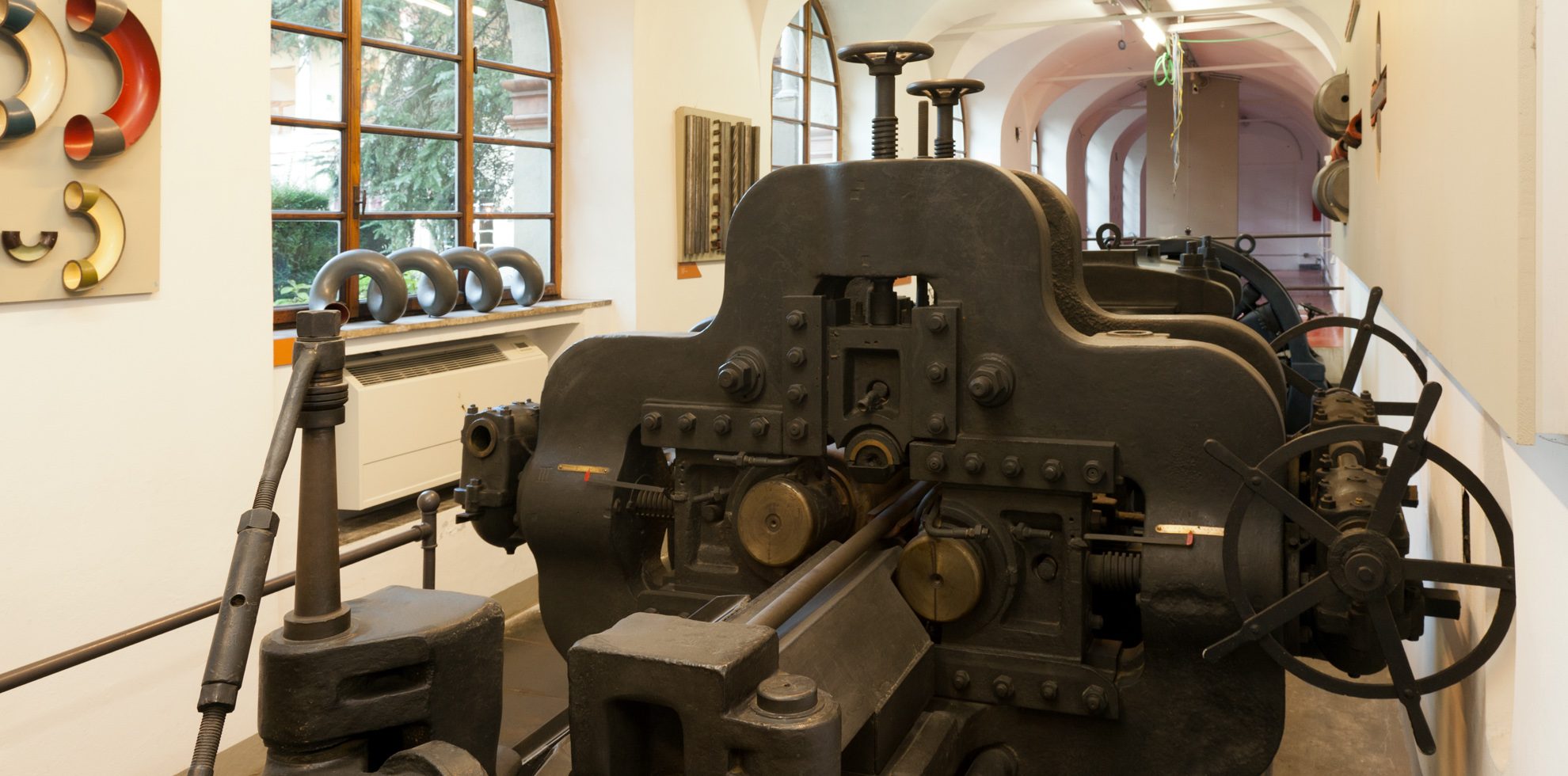

1886’da iki çapraz silindirli döner delme makinesi (rotary piercing) için dünya patentini alan Mannessman kardeşlerin fikri olarak doğan ve hemen endüstride geniş bir kullanım alanı bulan dikişsiz borular, dikişli borulardan önce gelmiştir. Daha sonra, 1903 yılında İsviçre şirketi Ritteriefel tarafından imal edilen otomatik boru haddeleme makinesi ve daha sonra çeşitli ekstrüzyon ve haddeleme makineleri ve de boru itme makineleri gibi yeni makinelerin eklenmesi sayesinde üretim prosesi iyileştirildi.

Dikişsiz boruların kullanımları ve uygulamaları

Dikişli boruların üretim teknolojisi – dikişsiz borulardan sonra gelen – olgunluğa erişmeden önce, dikişli borular tipik olarak düşük maliyetli ve düşük basınçlı uygulamalara yönelik olduğundan kullanım alanları farklıydı. Daha sonra, kademeli iyileştirmeler sayesinde kalınlık ve çaplarla ilgili bazı teknik özellikler dışında iki tip boru neredeyse eşdeğer hale geldi. Yüksek işletme basınçları için – 250 bar’ın üzerinde – daha güvenilir olduğu kabul edilen dikişsiz borular hala tercih edilmektedir.

ALTA spa dikişsiz boruları

Piyasadaki en temel üründen başlayarak Alta BORULARININ üstünlüğü, tescilli ve kendine özel makine ve teknolojileriyle ALTA’nın kendi bünyesinde gerçekleştirdiği boruların iç işlemesinden (hem dikişli hem de dikişsiz borulara uygun bir finisaj) kaynaklanmaktadır. Bu nedenle özellikle hidrolik silindirlerde (takım tezgahları, robot, forklift, asansör, vinç, tarım makineleri, otomatik perde, rüzgar jeneratörleri vb. imalatında kullanılır) ve hidrolik akümülatörlerde kullanıma yöneliktir: pratik olarak güç ve dayanıklılık gerektiren herhangi bir yardımlı hareketin (bu durumda hidrolik hareket) olduğu yerlerde yani çöp kamyonlarındaki kompaktörlerinden kapı açıcılara, otomobillerin ve ağır araçların hidrolik direksiyonuna, demiryolu makaslamalarından preslere ve bükme makinelerine kadar çok çeşitli alanlarda uygulama bulur.

Hidrolik silindirler için dikişsiz borular

ALTA Spa tarafından yüksek mekanik özelliklere sahip ve ayrıca özel çeliklerden üretilen dikişsiz silindir boruları.

BAKINIZ Akümülatörler için dikişsiz borular

Akümülatörler için dikişsiz borular

ALTA Spa tarafından üretilen akümülatörler için dikişsiz borular: geniş ebat aralığı, yüksek mekanik özellikler ve isteğe özel üretimler.

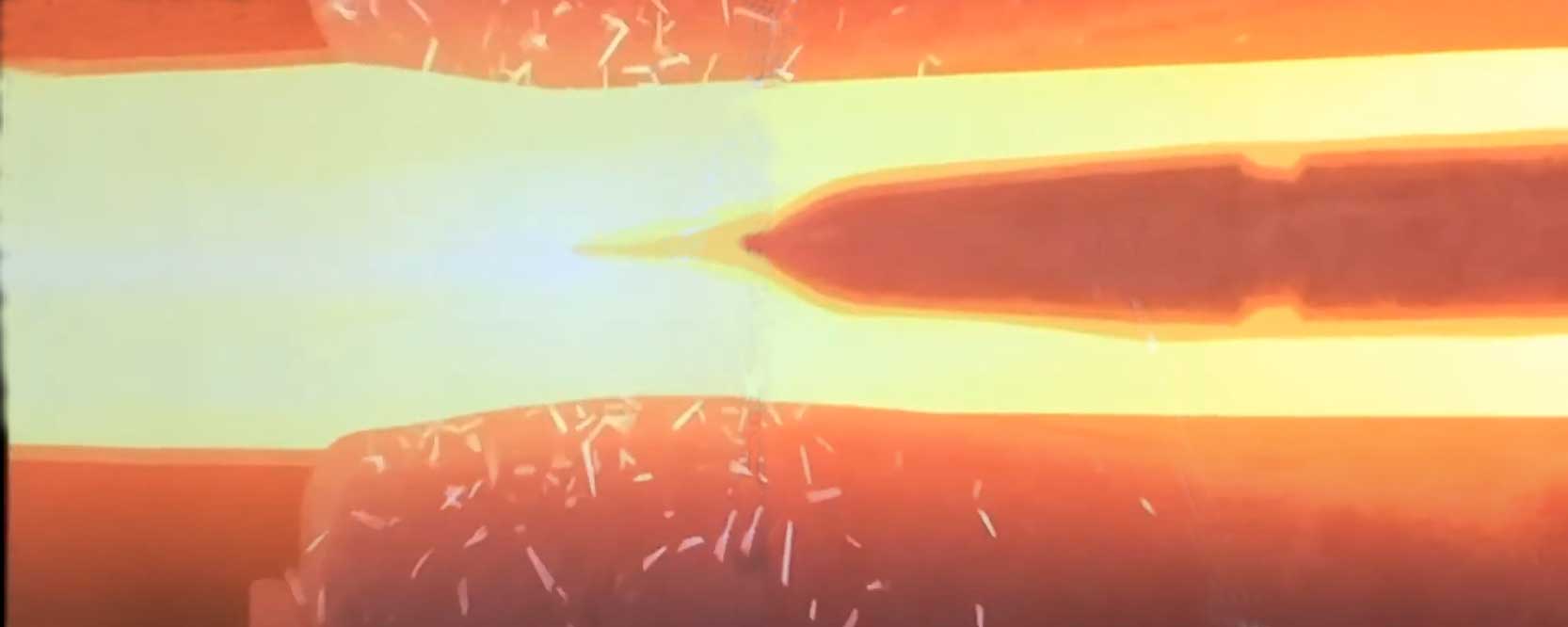

BAKINIZBoru delme ve sıcak haddeleme prosesi

Proses, ilk olarak erimiş çeliğin dökümü ile üretilen yuvarlak çubukların delinmesiyle başlar. Maksimum süneklik elde etmek için yaklaşık 1100° sıcaklığa getirilen yuvarlak çubuklar, dönen yuvarlak parçaya karşı büyük bir güçle itilen sivri uçlu bir çubuk vasıtasıyla sıcak olarak delinir (aşağıdaki videoya bakın). İtme ve döndürme operasyonlarından sonra yuvarlak çubuk bir boruya dönüştürülürken uzatılır ve bu esnada delme işlemi gerçekleştirilir. Bu şekilde oluşturulan, hala çok kaba olan boruya “ana boru” denir. Çelik fabrikaları, üretim ve satış ebat aralığı çeşitliliğine göre her biri farklı ebatta ve kademeli olarak daha küçük çaplarda iki veya üç ana boru üretecek teçhizatlarla donatılmıştır. Boru işleme prosesi, ana borulardan birinin, yalnızca dış yüzeyi döndürerek ve sıkıştırarak, sıcaklıktaki düşüşle azalan geriye kalan sünekliği kullanan ve dış yüzeyi ve toleransları iyileştiren bir redüksiyonlu sıcak haddehaneye girişiyle devam eder. Haddehaneler, üretimin planlandığı dış boyutu daha da küçültme kabiliyetine sahip olan art arda çok sayıda kafes ile donatılmıştır.

Malzemeler

Dikişsiz boruların üretimi kesinlikle yüksek kaliteli çelikler kullanılarak gerçekleşir.

- Çelik E355, daha düşük karbon içeren, manganez ve silikon miktarlarının eklendiği, mekanik özellikler ile bir piston kolunun oluşması için gerekli sertlik arasında iyi bir denge sunan aynı zamanda -20°C*’de ortalama 27 Joule çentik tokluğu özelliklerine ulaşan malzemedir.

- Çelik E410, %0,08 ila %0,15 arasında vanadyum eklenmiş bir E355 çeliktir. Sadece dikişsiz olarak mevcuttur. E 355’ten daha üstün mekanik özelliklere sahiptir. Ana özelliklerinden biri “sıcak çökeltme” özelliğidir: bu, E355 çelik borunun bir alanına bir kaynak müdahale ederse, mekanik özelliklerinin ilk üretildiği ısıdaki özelliklere düşeceği anlamına gelir. Vanadyum olması durumunda, molekülü, yüksek düzeyde mekanik özellikleri koruyarak dikişli alanda yoğunlaşma eğilimindedir.

Dikişsiz borular ve dikişli borular arasındaki fark

- Malzemenin devamlılığı dikişsiz boruların yararınadır (çünkü masif malzemeden üretildiği için); geometrik hassasiyet ise dikişli boruların yararınadır (çünkü hassas ve sabit kalınlıkta bir sacdan üretildiği için).

- Dikişsiz borular daha yüksek basınçlara dayanabilir.

- Dikişsiz borularda, kütüğün (fırından çıkan parça) yüzey kusurları, sıcak ve ardından soğuk haddeleme işlemi ile giderilemez. Çeperleri küçültme (istenen çapların elde edilmesi) prosesinde kusurlar sadece kısmen ortadan kaldırılabilir.

- Dikişli çelik borular, hammadde olarak sıcak haddelenmiş rulo kullanılmasından kaynaklanmaktadır ve borunun yüzey kalitesi rulonun yüzey kalitesidir ve kontrolü daha kolaydır. Sıcak haddelenmiş rulo, yüksek bir yüzey kalitesine sahiptir. Bu nedenle, dikişsiz borulara göre dikişli boruların yüzey kalitesi çok daha iyidir.