Unsere Geschichte

A.L.T.A. Spa, 1968 in Italien von Pionieren der Feinmechanik gegründet, steht seit über 50 Jahren an der Marktspitze, was Rohre für den Bau von Hydraulikzylindern angeht, und hat sich weithin den Ruf eines ebenso zuverlässigen wie fortschrittlichen Unternehmens erworben.

Im Jahr 1967 begann Fluidotecnica, der Vorläufer von ALTA, mit der Herstellung und dem Vertrieb von innovativen Zylinderrohren, durch welche sich in den darauffolgenden Jahren in Italien die Entwicklung und Konstruktion von Hydraulikzylindern wesentlich veränderte – die Funktionalität wurde verbessert und die Kosten optimiert. Die Innovation bestand in der Verwendung von kaltgezogenen anstelle von warmgewalzten Rohren und in der Wärmebehandlung zum Spannungsabbau anstelle des Normalisierens. Die mechanischen Eigenschaften des Stahls wurden stark verbessert, sodass Dicke, Gewicht und Kosten reduziert werden konnten. All dies trug zum Fortschritt der italienischen Zylinderindustrie und zur Eroberung von wichtigen Anteilen auf zukunftsweisenden Märkten bei. Ausgehend von der ersten Fulmer-Honmaschine, die 1934 hergestellt wurde und nach 1945 im Rahmen des Marshall-Plans als „Spende der Vereinigten Staaten von Amerika“ nach Italien kam, erreichte ALTA mithilfe praktischer Intelligenz sowie der Expertise infolge neuer und anspruchsvollerer Anforderungen des Marktes in den folgenden Zeitabschnitten ein sehr hohes Erfolgsniveau. In diesem Zusammenhang ist es zu sehen, dass ALTA in den 1970er Jahren beschloss, die in der Kriegsindustrie eingesetzten Maschinen zu erwerben und sie im Rahmen der Reindustrialisierung des italienischen Industriegefüges für redlichere Zwecke umzurüsten. ALTA wandte die neuen, hochtechnologischen Produktionstechniken auf zwei Bencini-Maschinen aus der Kanonenfabrik OTO Melara in La Spezia und zwei Borsig-Maschinen aus der Torpedofabrik im Arsenal von Pozzuoli (NA) an, die durch neue, modernerer Kenntnisse entwickelt worden waren. Anfang der 1980er Jahre experimentierte ALTA als erstes Unternehmen damit, das Honen durch Walzen zu ersetzen, ein Verfahren, das ursprünglich für einen ganz anderen Zweck gedacht war. Die Hersteller von Zylinderrohren versuchten, dem von ALTA initiierten Prozess zu folgen, doch mit ihren Werkzeugen, die mittels einer anderen Technologie hergestellt wurden als jene, über die ALTA damals verfügte, konnten sie keine genügend gute Oberflächenrauheit der Rohre erreichen. ALTA erhielt1992 als erstes Unternehmen der Branche die ISO 9000-Zertifizierung und wurde damit zum Garanten für einen sehr hohen Qualitätsstandard und zur obersten Referenz für zahlreiche internationale Hydraulikzylinder-Hersteller. Seit 1968 hat sich das Unternehmen kontinuierlich auf die Fernmärkte Amerikas im Westen und Ozeaniens im Osten ausgedehnt, sodass der Export über 75 % des Umsatzes ausmacht. In den kommenden Jahren wird sich das Unternehmen ALTA verstärkt darauf konzentrieren, seinen Kunden einen Mehrwert durch Effizienzsteigerungen und Einsparungen in Produktionsprozessen zu ermöglichen.

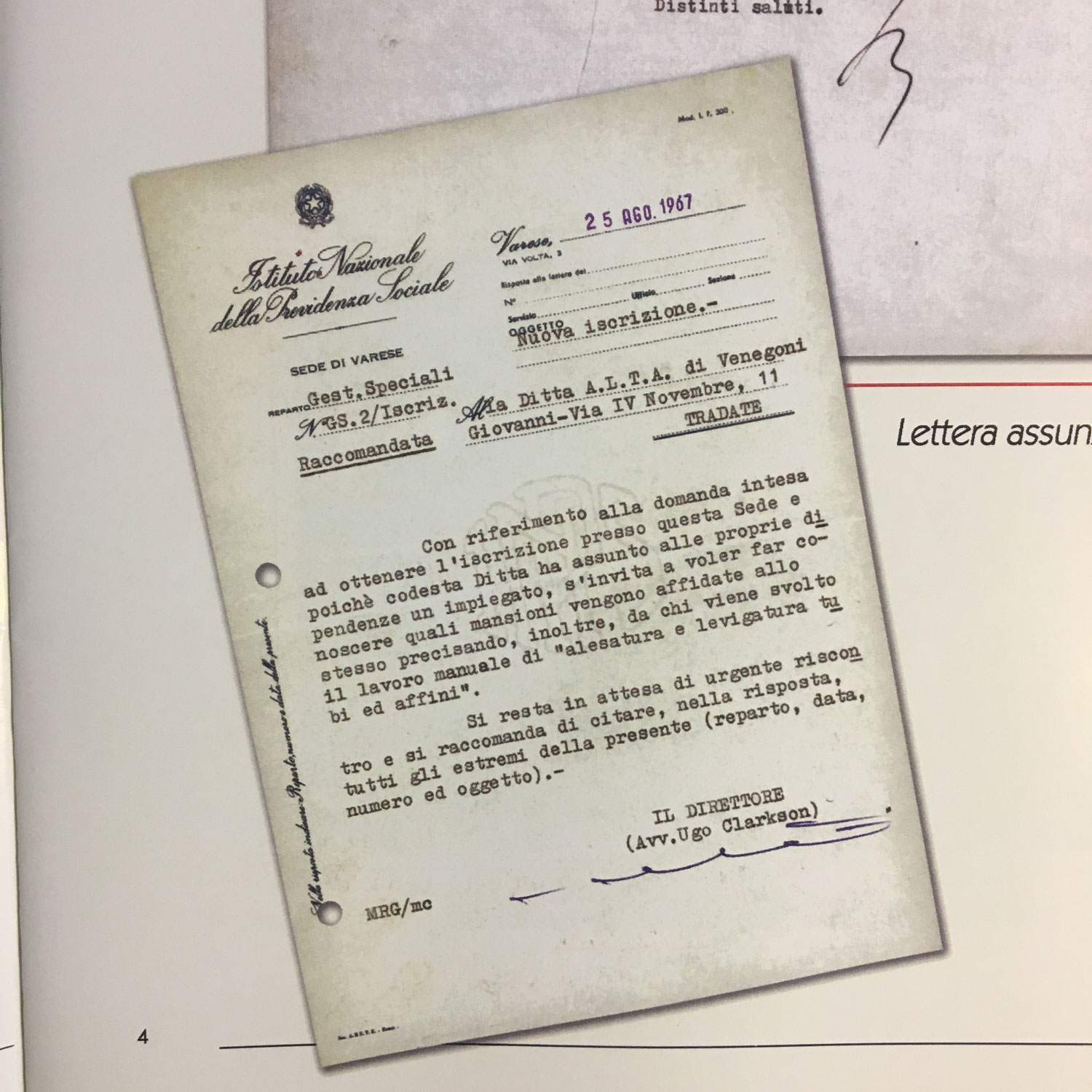

Die Geburtsstunde von ALTA Spa. Das Foto zeigt das Dokument der Anmeldung zur Sozialversicherung des ersten von A.L.T.A Spa („Alesatura e Levigatura Tubi e Affini“) eingestellten Mitarbeiters.

Mit den ersten Personaleinstellungen kommen die ersten Mittel. Es erfolgen die ersten wesentlichen Änderungen bei Entwurf und Konstruktion von Hydraulikzylindern.

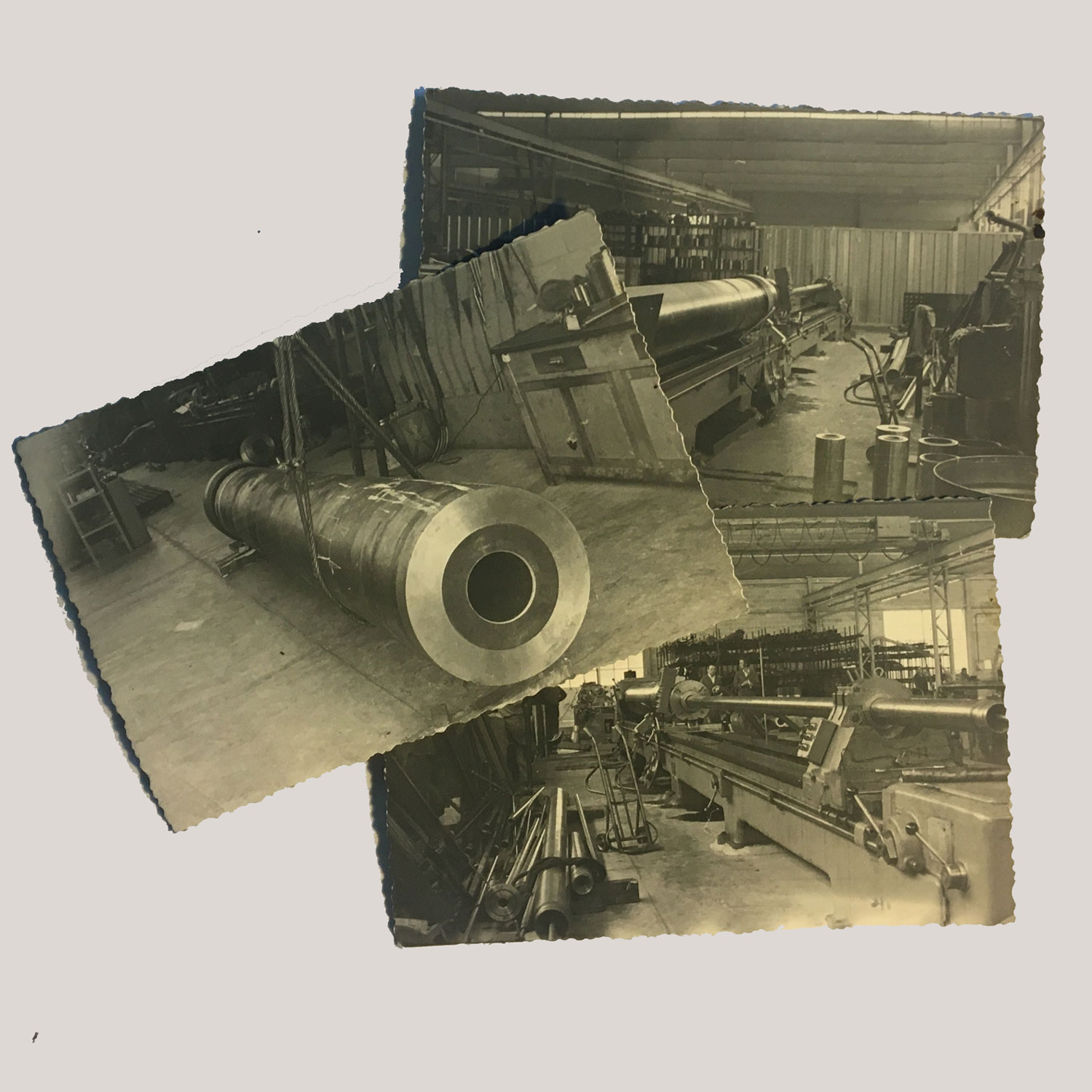

Maschinen aus der Rüstungsindustrie werden erworben und transformiert, indem sie zum ersten Mal mit modernen Fertigungstechniken ausgestattet werden.

Mit dem Unternehmenswachstum geht die Expansion in neue Märkte einher. Die Fabrik in Südafrika wird eröffnet.

Das von den Kunden honorierte Wachstum macht den Bau eines neuen Standorts in Tradate erforderlich.

Erste Experimente, das Honen durch Walzen zu ersetzen.

Bau des neuen Firmensitzes mit mehr Büroräumen und einer zusätzlichen Lagerfläche von 2.500 m².

ISO 9000-Zertifizierung.

Historisches Kooperationsabkommen mit der Rohr- und Drahtzieherei Rothrist AG (Schweiz). ALTA wird wichtigster Partner für gezogene und gebrauchsfertige Rohre

Weiterer Ausbau des Firmensitzes in der Via Brescia in Tradate mit einem Lager von 5.500 m².

Beginn der Planung einer vollautomatischen Anlage zur Herstellung von Rohren mit „ALTA-Finish“, die Geburtsstunde des T5-Rohrs (geschweißtes kaltgezogenes Rohr im +C-Zustand mit Finish mittels des ALTA-Verfahrens)

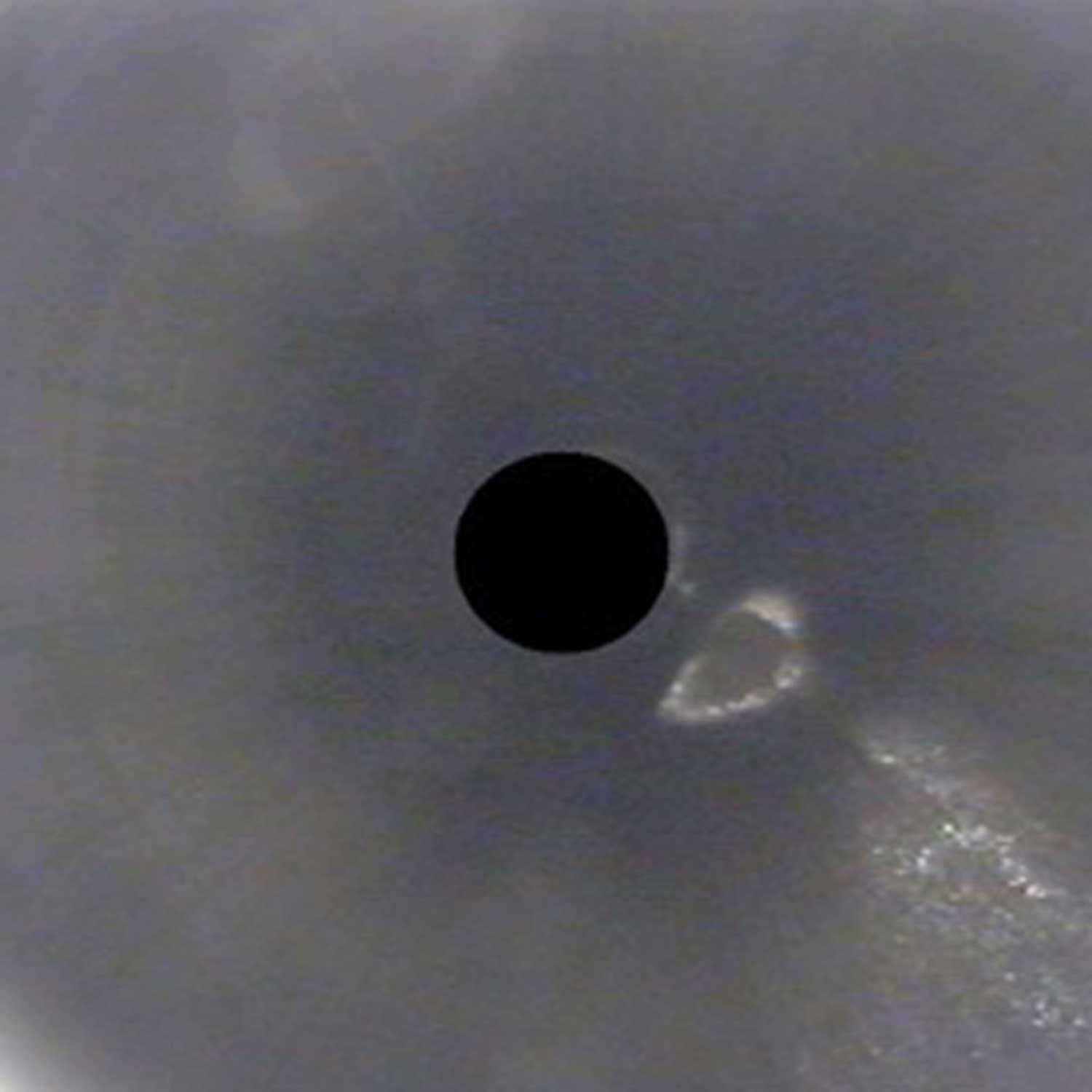

Das T5-Projekt wird mit der Aktivierung des computergestützten Kontrollverfahrens für die Innenfläche abgeschlossen. Heute ist die automatische T5-Anlage die weltbeste, was Qualität und Produktionskapazität angeht.

Neues vollautomatisches AL.MA.-Lager mit einer Kapazität von über 3.000 Bündeln (über 6.000 Tonnen). Das System ist mit dem SAP-Verwaltungssystem gekoppelt und empfängt, lagert und bereitet die Rohre für den Versand an die Kunden vor. 24 Stunden pro Tag im Einsatz.